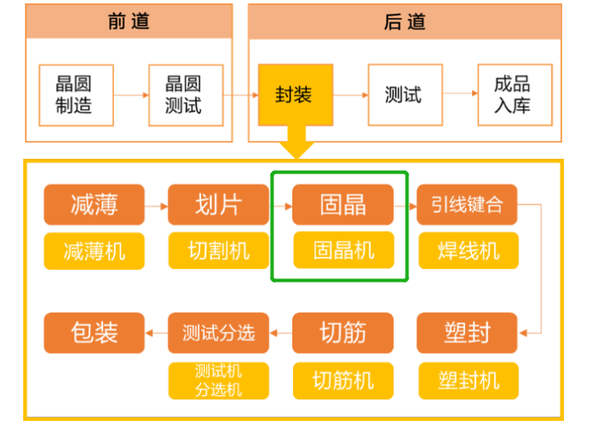

半导体器件制作工艺按大工序分为前道和后道工序,晶圆制造和测试被称为前道(Front End)工序,而芯片的封装、测试及成品入库则被称为后道(Back End)工序。

根据 SEMI 统计, 2022 年全球半导体封装设备市场规模预计达到 78 亿美元。其中,封装设备占半导体设备整体份额约7%,属于核心制程。

芯片封装(Chip packaging)主要指利用膜技术及微细连接技术,将半导体元器件及其他构成要素在框架或基板上布置、固定及连接,引出接线端子,并通过塑性绝缘介质灌封固定,构成整体主体结构的工艺。经过封装的半导体器件可以在更高的温度环境下工作,抵御物理损害与化学腐蚀。封装给半导体器件带来了更佳的性能表现与耐用度,同时也更便于运输和安装。

传统封装工艺大致可以分为背面减薄、晶圆切割、晶圆贴装、引线键合、塑封、激光打印、切筋成型和成品测试等8个主要步骤,在这个过程中,需要使用多种设备,如裸片切割机、研磨、抛光机、清洗机、贴片机、内联微焊机、焊膏喷涂机、点胶机、温控设备、外观检测设备等等。

其中固晶贴片机(Die bonder machine)是半导体封装流程中非常重要的一环,它的主要作用是将裸芯片(die)装配到引线框架(Substrate),通过应用高温和高压,使芯片与封装基底牢固结合,形成可靠的电气和机械连接。这种结合通常采用金属线或焊锡球进行,以确保良好的导电性和可靠性。固晶机的操作精度和稳定性对于保证芯片与封装之间的可靠连接至关重要。

固晶设备可细分为IC固晶机、分立器件固晶机,广泛应用于光电器件、存储器件、逻辑器件、微处理器等领域。 IC 固晶机因更注重小尺寸精度要求,开发难度较大,国产化率较低。

目前,苏州博众半导体有限公司星威系列共晶机和星驰系列固晶机是针对光芯片和IC芯片贴装的高精度贴片设备。

星威系列全自动高精度共晶机是应用于光芯片封装类的高端设备,精度高达±0.5μm-±3μm。兼具共晶贴片、蘸胶贴片功能,可应用于COC、COB、COS等多种封装工艺,通过采用纳米级绝对值式双反馈的龙门结构、多吸嘴(12个)动态自动更换、多中转工位(8个)、2x2"/4x4" gel pack/waffle pack、以及弹匣缓存的自动上下料方式,协同功能齐全及操作简单的上位软件,满足客户快速量产及高产能需求。

星驰系列高速高精度固晶机是面向多芯片封装的高速高精度设备,在满足±10μm@3σ的精度条件下,可实现高达7000pcs/h的贴片效率(依赖工艺制程)。采用开放式架构和模块化设计,提供极致效率的按需定制能力,可处理12寸晶圆(Max),兼容多种基板传送方式,满足固晶,Flip chip,SiP等封装工艺。主要适用于ESD、MOS以及第三代半导体SiC、GaN器件。

总之,固晶机在芯片封装过程中发挥着关键的作用,通过高精度的定位和对准,以及可靠的连接过程,确保芯片与封装基板或载体之间的牢固连接,提供高质量和可靠性的封装结果。