在当今数字化的时代,半导体技术成为推动电子设备革新的引擎,而贴片机作为这一技术演进中的关键环节,正默默地改变着我们的生活。

贴片机的原理

贴片机是一种高度复杂且精密的机器,其工作原理可以追溯到微电子组件制造的核心。这些机器使用先进的视觉系统,如光学传感器和高分辨率摄像头,以检测和定位微小的电子元件。这种视觉系统能够在纳米级别准确度下进行操作,确保元件的精确定位。

贴片通常是指表面贴装技术,是一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(Printed Circuit Board,PCB)的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。

△SMT贴片的工序

除此之外,贴片还指应用于裸芯片(Die)的贴装技术,是指将晶圆片上没有封装或保护层的晶片(裸芯片)贴装到基板上的过程。这些芯片通常由硅等材料制成,并通过刻蚀、沉积、光刻等工艺加工而成。

△裸芯片贴片的工序

△裸芯片贴片的工序

裸芯片贴装是一种高精度、高技术含量的制造过程,在贴片过程中,由于裸芯片缺乏封装保护,对裸芯片的测试和组装要求更高,需要专门的贴片机设备和技术来确保其可靠性和稳定性。裸芯片贴装技术常用于高性能计算、光通信、存储和其他应用领域,其中需要更高的处理能力和集成度。

△不同贴片工艺贴片头的差别

△不同贴片工艺贴片头的差别

贴片机的分类

贴片机根据其工作原理、应用领域和贴片技术等因素,可以进行多种分类。

1. 按工作原理分类:

视觉定位型贴片机: 主要依赖高分辨率的摄像头和图像处理系统,通过视觉系统准确定位并精确贴片。

光学定位型贴片机:使用光学传感器,通过光的反射或透射等方式实现元件的定位。

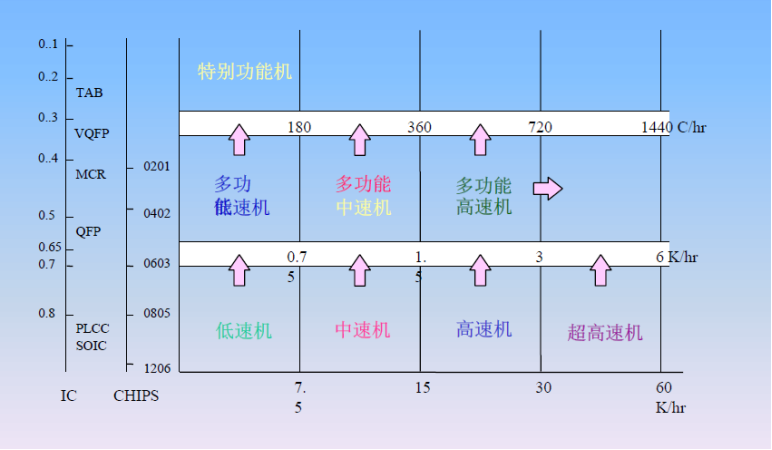

2. 按贴片速度分类:

低速贴片机:适用于小批量生产,注重精度而非高产量。

中速贴片机:兼顾了生产效率和精度,适用于中等规模生产。

高速贴片机:以高速度、高效率为特点,适用于对精度要求较低的大规模生产。

3. 按机械结构分类:

单工位贴片机:一次只能处理一个贴片任务。

多工位贴片机:具备多个工作台,同时进行多个贴片任务,提高生产效率。

4. 按自动化程度分类:

全自动贴片机:实现从原料上料供应、定位到贴片的全自动化流程。

半自动贴片机:部分步骤需要手动介入,适用于一些特殊工艺要求。

这些分类不是相互独立的,实际上,一台贴片机可能同时具备多个特征,以满足不同生产需求。随着技术的不断发展,新的贴片机分类和技术也在不断涌现,推动着半导体贴片技术的进步。

针对市场上不同行业对于贴片技术的高效、精准需求,博众半导体推出了星威系列全自动高精度共晶贴片机及星驰系列高速高精度固晶贴片机,在不同芯片&器件的贴片场景下,为客户提供更先进,更可靠的封装解决方案。

星威系列共晶贴片机是高精度高效率的多功能芯片贴装设备,精度可达±0.5-3μm同时具备共晶、蘸胶等工艺能力,可满足多芯片贴装需求,适用于COC/COS/FlipChip等多种封装形式。采用多吸嘴(12个)动态自动更换、多中转工位(8个)的结构设计,支持蓝膜,Gel pack/waffle pack,轨道等上下料方式。可广泛应用于光通信、半导体封装、激光雷达、射频微波器件、传感器、功率器件封装。

星驰系列固晶贴片机是面向多芯片封装的高速高精度设备,实贴精度达±7um,适用于大批量工业化生产的高速多芯片贴装设备,多用于COB封装量身定制的胶工艺封装,为客户提供极致效率的按需定制能力,集成了点胶、自动换刀、热压贴合等功能。采用开放式架构和模块化设计,可提供极致效率的按需定制能力,可最大处理12寸晶圆,兼容多种基板传送方式。

随着科技不断发展,贴片机设备也面临着新的挑战和机遇。未来,随着5G技术、人工智能和物联网的快速发展,对电子设备器件的性能和功能要求将进一步提升,这也将对贴片技术提出更高的要求。